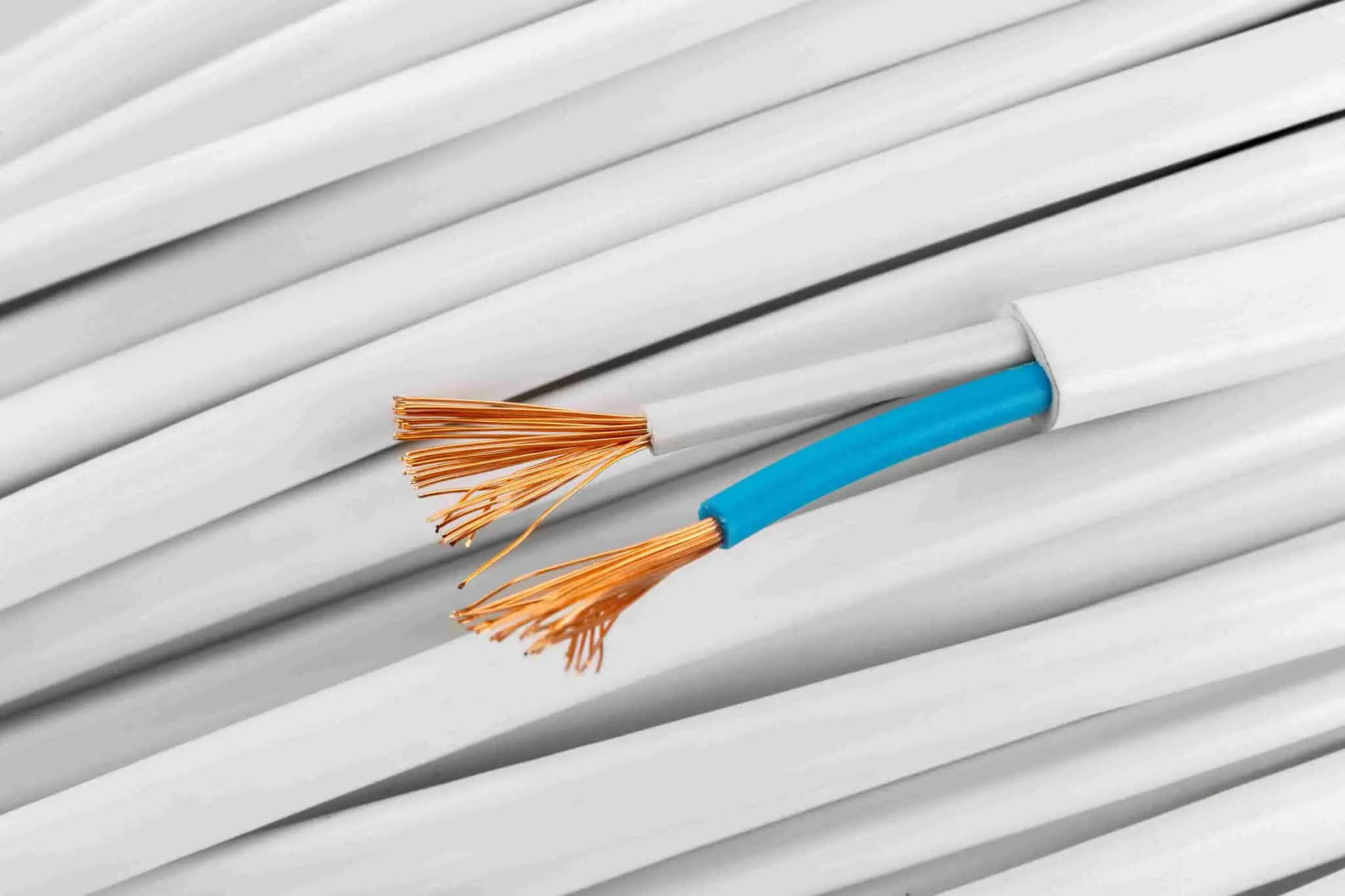

Оптическое волокно давно стало неотъемлемой частью передовых коммуникаций, поддерживая высокоскоростной интернет, современные технологии связи и инновационные медицинские приборы. Его производство — это изысканное искусство, требующее максимальной точности и внимания к деталям, ведь любой малейший сбой способен значительно поднять стоимость готового изделия или привести к безвозвратной потере дорогостоящего сырья.

Важность этапа жакетрования в производстве оптоволокна

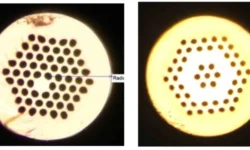

Ключевым элементом технологии производства оптоволокна является процесс жакетрования кварцевых труб. В этот момент специальная кварцевая трубка мягко нагревается и «обтягивает» рабочий стержень. Жакетрование служит для формирования толстой заготовки, которая затем тончайшими нитями становится оптоволокном. Стандартные станки и методики обычно адаптированы лишь под определенные размеры трубок, однако в реальных условиях параметры исходных материалов существенно варьируются. Это требует от инженера сложных расчетов или работы наугад между несколькими проверенными режимами.

Подход к подбору параметров часто интуитивен: например, при увеличении диаметра трубки на два процента технолог может также на столько же снижать скорость нагрева. Но такое упрощение не учитывает всю сложность термомассопереносных процессов: эти взаимосвязи могут быть гораздо сложнее, чем кажется на первый взгляд. Итог — увеличение количества брака и затрат, а главное — потеря уникальных свойств заготовок, важных для качества оптоволокна.

Знания на вес золота: почему отрасли не хватает открытых методик

Точные технологические режимы производства оптического волокна зачастую скрываются компаниями под грифом коммерческой тайны. Из-за этого появляется нехватка научно подтвержденных и публичных расчетных методик — отрасль сталкивается с дефицитом знаний, затрудняет стандартизацию, а сами инновации пробиваются медленно и с трудом.

Проблемы обостряются еще и тем, что универсальных инструментов для оптимизации параметров жакетрования попросту нет. Это сдерживает выход на рынок новых качественных производителей, не позволяет быстро менять линейку изделий, повышать качество выпускаемого оптоволокна и снижать количество отходов.

Инновация от Пермского Политеха: универсальный инструмент меняет правила игры

Вклад в решение этой проблемы внесли молодые и талантливые ученые из Пермского Политехнического университета. Дарья Владимирова и Владимир Первадчук с командой сконструировали уникальный инженерный инструмент, который кардинально меняет подход к жакетрованию трубок из кварца для производства оптического волокна. Благодаря этому решению появляется возможность обрабатывать заготовки с нестандартными размерами в два раза быстрее. Более того, инструмент существенно минимизирует процент брака: сокращение достигает впечатляющих 75%!

В основе метода — подробный анализ всего технологического процесса, разделенного на ключевые стадии: травление (очистка поверхности), полировка и дальнейшее сплавление трубки со стержнем. На каждом этапе специалисты разработали детализированные виртуальные модели, где учитывались точные размеры трубки и стержня, свойства применяемого кварца и даже параметры работы горелки — например, как перемещается пламя при нагреве и какую мощность оно использует для корректного перехода тепла.

Виртуальное моделирование: путь к совершенству и универсальности

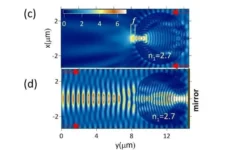

Впервые за долгие годы в научном и производственном сообществе появилось открытое и полуавтоматизированное решение, учитывающее множество технологических нюансов процесса жакетрования кварцевых труб для оптоволокна. Конструкторы с помощью компьютерного моделирования создали алгоритмы расчета температурных и физических полей в материале, что позволило учесть и взаимное расположение трубки со стержнем, и тепловое взаимодействие материалов, и даже особенности движения самой горелки.

Внедрение этих моделей на практике кардинально упростит подбор режима обработки новых заготовок — больше не нужно тратить ценное сырье на дорогостоящие эксперименты. Вместо этого лаборатории и заводы смогут быстро получать оптимальные рекомендации, которые обеспечивают стабильные оптические характеристики и минимальный процент брака, независимо от нестандартных размеров сырья.

Оптимизм для отрасли: новые горизонты с Пермским Политехом

Результаты работы команды ученых открывают широчайшие перспективы не только для производственных предприятий, работающих с оптическим волокном, но и для всей отрасли в целом. Ускорение производственного цикла, надежность технических решений и высокая оптическая однородность изделий становятся доступными для широкого круга специалистов. Благодаря актуальным инновациям Пермского Политеха, созданным при участии Дарьи Владимировой и Владимира Первадчука, технологии формируют платформу для уверенного технологического развития и дают ответы на глобальные вызовы индустрии.

Сегодня жакетрование оптического волокна переходит на новый уровень открытости и эффективности. Это путь к стабильному качеству, минимизации отходов и уверенным шагам навстречу технологическому будущему.

Современные технологии моделирования производственных процессов

Сегодня цифровые технологии открывают перед инженерами и производителями новые горизонты для повышения эффективности производства. При создании компьютерных моделей специалисты детально воспроизводят реальные условия работы оборудования: меняют толщину стенок труб, их диаметр, настраивают скорость перемещения горелки и учитывают массу других факторов, которые влияют на качество конечного продукта. Разработанная ими программа способна для каждого варианта рассчитать поведение всей системы и определить, будут ли выполняться заявленные нормы качества.

Научная команда подошла к задаче максимально ответственно: чтобы убедиться в надежности виртуальной модели, они использовали реальные производственные данные. Были взяты стандартные параметры труб и стержней согласно промышленным регламентам, а также зафиксированы рабочие режимы оборудования с учетом всех температурных и скоростных характеристик. Для большей достоверности в программу заложили точные физико-химические свойства материалов — кварца и используемых газов, взяв их из подтвержденных профессиональных источников. Такая скрупулезность позволила создать цифровой двойник технологического процесса, который имитирует его с высокой точностью.

Инновация, облегчающая работу персонала

Финальный результат работы ученых — это не просто громоздкая таблица расчетов или массив формул. Самое главное достижение — создание технологических номограмм, простых и наглядных инструментов, которые делают рабочий процесс удобным и легким для каждого сотрудника производства. Как отмечает Дарья Владимирова, кандидат физико-математических наук и доцент кафедры «Прикладная математика» ПНИПУ, номограммы — это своего рода визуальные шпаргалки, где четко отражены все ключевые параметры: от диаметра и толщины труб до оптимальной скорости перемещения горелки для выбранных настроек.

Теперь рабочий, приступая к задаче, достаточно быстро замеряет параметры заготовки. Остальное — в руках номограммы: благодаря ей он моментально подбирает правильное значение скорости, мощности или объема газа, исходя из индивидуальных размеров трубки. Этот подход позволяет мгновенно корректировать параметры даже для нестандартных деталей, существенно снижая вероятность ошибок и исключая риск порчи дорогого материала.

Впечатляющие результаты и экономия ресурсов

Внедрение цифровых моделей и номограмм значительно повысило эффективность производства. Работа с нестандартными заготовками стала выполняться вдвое быстрее: длительный этап ручного подбора параметров остался в прошлом. Особенно впечатляющим стал результат по снижению количества брака на этапах производства: отмечено сокращение до 75%, что напрямую влияет на экономию ценных ресурсов и стабилизацию качества продукции. Такое устойчивое и предсказуемое производство позволяет компании держать высокую марку своей работы.

Владимир Первадчук, доктор технических наук и заведующий кафедрой «Прикладная математика» ПНИПУ, подчеркивает, что теперь ценная информация, которая ранее передавалась лишь в рамках коммерческой тайны, доступна для дальнейшего развития отрасли и формирования единого научного стандарта.

Универсальность метода — перспектива для других отраслей

Созданная технология универсальна и может быть легко адаптирована для различных сфер промышленности. Принцип построения точной цифровой модели технологического процесса с последующим созданием простых для использования инструментов справляется с задачами автоматизации и оптимизации практически на любом производстве.

Такой подход прекрасно подходит для работы с высокотехнологичными материалами, например, при плавке специализированного стекла, где требуется исключить малейшие дефекты. Всего лишь измеряя температуру и вязкость расплава, мастер способен, следуя инструкции, идеально отрегулировать параметры печи. Аналогичные решения могут быть применены и для настройки сложных химических реакторов: технолог по значениям датчиков температуры и концентрации легко определяет необходимые коррективы в подаче реагентов, сводя к минимуму риск ошибки.

Движение к будущему: наука для производства

Внедрение таких цифровых инструментов знаменует собой важный шаг в развитии производства. Переход от интуитивных методов к четко структурированной и легко воплощаемой системе работы позволяет с уверенностью смотреть в будущее, повышает конкурентоспособность отрасли и открывает новые возможности для рационального использования сырья.

Таким образом, инновативный подход, предлагающий сочетание точных расчетов, современных цифровых решений и удобных инструментов для персонала, становится основой эффективного и успешного промышленного производства. Выполнение задач становится проще, а поле для научных открытий — шире. Комплексная интеграция цифровых моделей — залог роста и стабильного развития не только конкретного предприятия, но и всей отрасли в целом.

Инновации в производстве: как повысить качество и сократить время

Современное производство развивается невероятно быстро, и сегодня ключевой задачей становится не только рост объёмов, но и постоянное повышение качества продукции. Новые технологии позволяют значительно уменьшить количество брака, повысить эффективность процессов и улучшить конечный результат. Всё чаще на предприятиях внедряются современные решения, такие как автоматизированные системы контроля качества, искусственный интеллект и роботизация, которые способствуют снижению человеческого фактора и ускоряют процессы.

Одним из ключевых инструментов модернизации стала цифровизация производства. С её помощью можно отслеживать и анализировать каждый этап изготовления продукции. Благодаря этому, компании оперативно обнаруживают и устраняют возможные недочёты, а значит — готовая продукция соответствует самым высоким стандартам. Программы мониторинга позволяют отслеживать работу оборудования в реальном времени, что помогает предотвратить неполадки и вовремя провести необходимое обслуживание.

Путь к совершенству: перспективы и новые горизонты

Внедрение инноваций создаёт благоприятные условия для стабильного развития и укрепляет позиции компаний на рынке. Всё больше предприятий стремится поддерживать обратную связь с клиентами, чтобы улучшить исходный продукт и быстрее реагировать на изменения спроса. Постепенный переход к экологичным материалам, оптимизация логистики и забота о ресурсах не только усиливают положительный имидж, но и стимулируют команду на новые свершения.

Без сомнения, сегодня производственная отрасль открыта для позитивных изменений. Умелое сочетание технологий, опыта специалистов и желания постоянно совершенствоваться приводит к впечатляющим результатам. Вперёд смотрят компании, которые готовы внедрять современные подходы, не боятся экспериментировать и ценят качество во всём. Будущее производства наполнено перспективами и возможностями для роста, а на смену браку и неэффективности приходят передовые технологии, высокий уровень ответственности и целеустремлённость к успеху.

Источник: naked-science.ru