Современные вызовы нефтеперерабатывающей отрасли требуют нестандартных решений и внедрения новых подходов к управлению технологическими процессами. Команда ученых Института автоматики и процессов управления ДВО РАН под руководством Светланы Шевлягиной разработала уникальную математическую модель, способную значительно повысить эффективность работы нефтеперерабатывающих предприятий. Эта разработка отличается глубоким применением физико-химических принципов работы оборудования и нацелена на выбор лучших режимов функционирования производственных установок, что непосредственно отражается на снижении расходов, улучшении качества продукции и увеличении объемов выпуска.

Вызовы современной нефтепереработки: автоматизация и операторский фактор

Автоматизация уже давно пришла в нефтяную промышленность, однако, несмотря на внедрение сложных технических систем, роль оператора-специалиста остается ключевой. Управляющие установки отвечают за критически важные параметры — температуру, давление, подачу сырья, концентрацию компонентов и многое другое. Количество информации, проходящей через оператора, поражает — десятки и сотни датчиков, графиков и индикаторов требуют постоянного внимания.

Часто такие условия приводят к профессиональной перегрузке: внимание концентрируется не на повышении производительности и поиске резерва для оптимизации, а на обеспечении безопасности и стабильности процесса. В результате возможности для усовершенствования внутри предприятия остаются нереализованными, и значительная часть факторов, влияющих на себестоимость и качество продукта, остается вне сферы контроля.

Современный подход: управление через моделирование

Чтобы преодолеть эти ограничения, специалисты лаборатории под руководством Светланы Шевлягиной предложили совершенно новый способ работы с производственными алгоритмами — от традиционного пошагового тестирования в цехах к виртуальному моделированию. Почти всегда подобные алгоритмы испытывают непосредственно на производстве; однако такое совершенствование связано с риском сбоев и опасно для стабильности критических процессов.

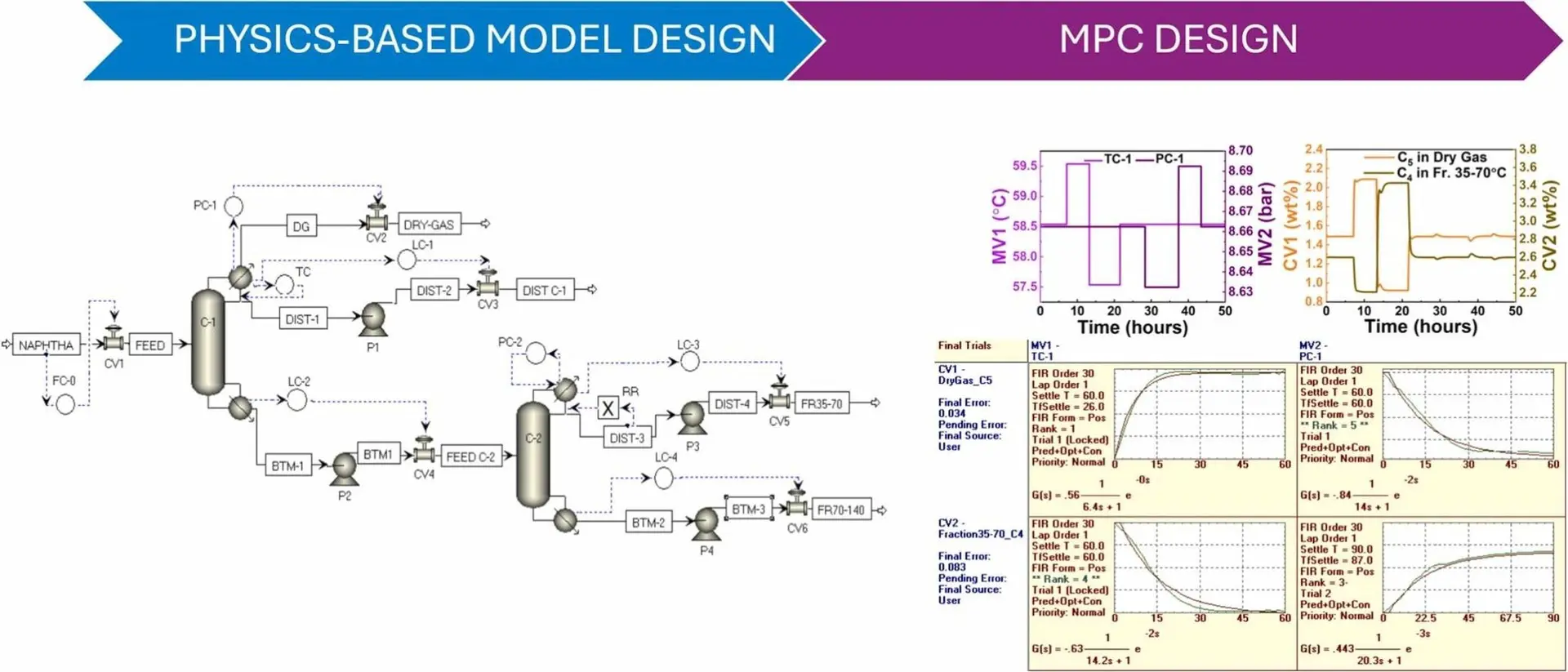

Разработанная математическая модель базируется на строгих физических и химических законах, что делает ее, по сути, виртуальным двойником реальной установки. Такой подход позволяет заранее, без остановки оборудования, подобрать оптимальные параметры работы и увидеть на “цифровом стенде” все последствия изменений, которые раньше приходилось оценивать дорогостоящим путем проб и ошибок непосредственно на производстве.

От идеи к практике: тестирование и результаты

Модель была апробирована сразу на двух схемах управления производством стабилизированного бензина: базовой и альтернативной. Для проверки эффективности результаты нового подхода сопоставлялись с классическим методом, при котором операторы вручную изменяют параметры процесса и оценивают итоговый результат.

Полученные результаты продемонстрировали, что математическая модель дает возможность решать задачи, остающиеся недоступными для стандартных схем управления — например, одновременно достигать требуемых значений по ряду параметров (температура, концентрации, расход компонентов), что зачастую невозможно при ручном подборе режимов. В итоге операторы получают действенный инструмент для оптимизации, который действительно помогает увеличить производительность, стабильность и качество конечной продукции.

Прорывные возможности нового инструмента для предприятий

Преимущества впервые предложенной модели проявляются не только в повышении точности работы алгоритмов и настройке оборудования, но и в экономии временных, материальных и энергетических ресурсов. Тестирование и подбор схемы управления переносятся в цифровую среду, а не совершаются на действующем производстве, что исключает аварии, снижает износ установок и позволяет быстрее достигать целевых показателей.

Кроме того, использование такой модели расширяет круг параметров, которые можно вовлечь в оптимизацию — вместо работы лишь с двумя-тремя основными пунктами появляется возможность учесть десятки факторов, влияющих на результат. Оператор уже не является заложником ограничения по времени или вниманию: благодаря поддержке цифровой системы его труд становится более комфортным и эффективным, а процесс управления — рациональным.

Мнение экспертов и перспективы внедрения

Светлана Шевлягина, кандидат технических наук и ведущий сотрудник Института автоматики и процессов управления ДВО РАН, высоко оценивает потенциал созданной математической модели: «Такой инструмент особенно ценен тогда, когда необходимо быстро адаптировать схему управления под новые задачи или провести техническое совершенствование без риска для безопасности и сбоев на производстве. Цифровое моделирование позволяет существенно упростить работу операторов, снизить нагрузку и быстрее внедрять передовые подходы. Мы уверены, что постепенно подобные решения станут стандартом отрасли и помогут реализовать потенциал каждого предприятия на максимум».

Интеграция модельных инструментов в работу промышленных операторов — важный шаг к промышленности будущего, основанной на принципах устойчивого развития и цифровизации. На международном уровне данный прогресс уже вызывает интерес специалистов отрасли: новые математические методики позиционируются как один из факторов успеха перехода экономики на ресурсосберегающие технологии и высокое качество продукции.

Позитивные изменения для операторов и отрасли

Новая математическая модель, созданная усилиями ученых из Владивостока, ориентирована не только на повышение автоматизации производственных процессов — ее ключевая задача заключается в человеческом факторе. Благодаря этому решению сотрудники получают передовой цифровой инструмент, помогающий избегать ошибок и видеть все процессы в комплексе, а не фрагментарно. Это позволяет персоналу заниматься действительно интеллектуальной работой и реализовывать стратегию эффективного управления на практике.

Внедрение моделей подобного рода открывает отрасли нефтепереработки новые возможности для дальнейшего роста, повышения безопасности и экологичности производства. Подход Института автоматики и процессов управления ДВО РАН демонстрирует, как науки о системах управления становятся важной составляющей трансформации промышленности, способствуя более рациональному, экономичному и инновационному будущему.

Заключение: эффективное будущее благодаря научным решениям

Исследование, проведенное научной группой под руководством Светланы Шевлягиной в Институте автоматики и процессов управления ДВО РАН, демонстрирует, как применение современных математических моделей способно принципиально изменить подход к работе нефтеперерабатывающих предприятий. Более высокая эффективность, сокращение затрат и повышение продуктивности — эти результаты становятся реальностью благодаря интеграции в работу цифровых алгоритмов и отказу от рискованных экспериментальных тестов на реальном оборудовании. Подобные успехи российской науки внушают оптимизм и открывают новые горизонты для предприятий по всему миру, настраивая отрасль на курс внедрения передовых, безопасных и экологически ориентированных технологий.

Источник: indicator.ru